これらは、マシニングセンターでの加工品です。今まで加工した製品では最小Φ0.2の穴まで加工出来ました。

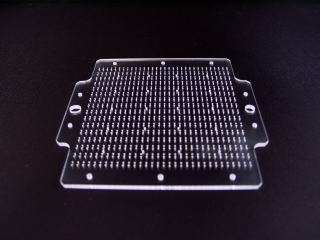

事例1

これはアクリルの板を、厚さを決めたあとに穴あけをした物です。

Φ0.3と非常に小さい穴が、全部で1024個あいています。見本品なので表面を研磨して透明にしました。

事例2

これは塩ビの加工品です。ブロック形状の材料から掘り出し加工したあとに穴加工やタップ加工をしています。この加工はソリをなくす為に色々な工夫がされています。

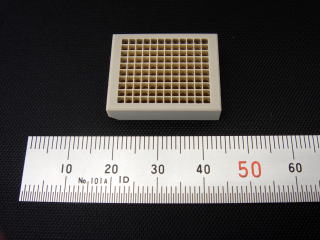

事例3

これはPEEKの加工品です。上面は四角い掘り込みがたくさん並んでいます。掘り込み同士の壁の厚さは0.15mmしかありません。

事例4

この製品はアクリルの加工品です。ブロックからの削り出しで、何回かに工程分けして出来上がります。

これは旋盤で加工した製品です。左の溝が入っている物も旋盤で全加工しています。数があれば、フライスで追加工するよりも時間短縮できます。

事例1

これはPOMで作った旋盤加工品です。二つの半球のそれぞれにおねじとめねじが切ってあり、組み合わさると球になります。中に物を入れることが出来ます。

事例2

この製品は丸棒からの削りだしで作りました。隣に置いてある黒い丸棒と同じくらいの径の物を搬送するために使います。

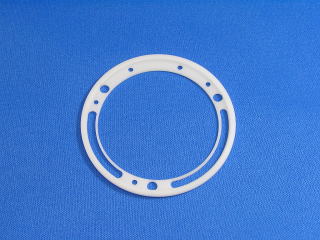

事例3

この輪のような製品は複合加工品です。このような物ならNC旋盤だけで加工できます。治具を作ったりする必要がないので、コストを下げる事が出来ます。

事例4

この製品は四角いですが丸棒からの削りだしです。ミーリング加工の出来るNC旋盤で全加工しています。4面を平らに加工した後、ボールエンドミルで各面の肉抜きをしています。